Muchas veces en industria nos encontramos con procesos que requieren agua fría para refrigeración del producto final. Esta necesidad es cubierta habitualmente con una enfriadora sin pararnos a pensar en ello pero conviene fijarnos en dos importantes aspectos:

¿Cuál es la temperatura que necesito para el correcto funcionamiento de mi proceso?

Imaginemos que estamos trabajando con agua a 15ºC,¿funcionaría igual con agua a 18ºC? ¿A 20ºC? Si, a 15ºC sabemos que todo va bien pero podemos estar derrochando energía al reducir la temperatura a niveles no necesarios.

¿Cuáles son las condiciones climáticas del exterior?

Si yo necesito agua a 15ºC y la temperatura fuera de mi planta es de 5ºC, ¿por qué estoy gastando energía si basta con hacer circular el agua por un intercambiador con el aire exterior?

En caso de que una sonda de temperatura exterior detecte que la temperatura exterior es inferior a la que necesito en mi proceso, reconduciré el agua de refrigeración para reducir su temperatura sin necesidad de un aporte de energía. Este proceso se conoce como free-cooling.

A continuación describimos una instalación realizada en una planta de fabricación de cable de cobre. Tras el proceso de extrusión por el que se aplicaba el aislamiento plástico a los cables, se requería un enfriamiento, para lo que es necesario un circuito de refrigeración con agua a 24ºC.

Al no ser una temperatura excesivamente baja, muchas de las horas a lo largo del año son propicias para aprovechar un sistema de free-cooling. Además, la planta que nos ocupa trabaja las 24 horas del día y podemos aprovechar las bajas temperaturas de la noche.

La instalación consiste en un entramado de tuberías de polietileno reticulado por el que canalizar el agua del proceso industrial, hasta un disipador de calor colocado en el exterior que se encargará de realizar el intercambio de calor entre el agua del proceso y el aire del exterior.

Con este sistema conseguiríamos reducir el uso de la enfriadora, al aprovechar al máximo los días en los que el aire exterior esté a una temperatura más baja que el agua que queremos enfriar, lo que suele darse en la mayoría de los meses del año, consiguiendo así unos importantes ahorros energéticos, dado que la enfriadora no tiene un sistema de regulación, al no ser viable su implantación, cuando se pone en marcha funciona a carga máxima, con una potencia de 29,2 kW.

Se realizó un estudio para determinar los ahorros energéticos obtenidos con la instalación free cooling propuesta.

Para dimensionar toda la instalación, se calculó el caudal que pasa por el disipador, la pérdida de carga sufrida en el disipador, las tuberías y accesorios, la cantidad de energía a disipar según el salto entre la temperatura exterior (sacada de las tablas del IDAE para la ciudad), y la temperatura del agua del proceso.

La instalación final quedaría:

La instalación consta de los siguientes componentes:

La instalación consta de los siguientes componentes:

- Tubería de polietileno reticulado

- Disipador de calor

- Bomba de circulación

- Intercambiador de placas

- Valvulería y accesorio

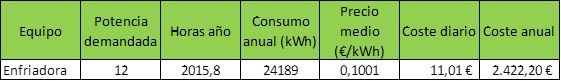

Tomado como patrón el consumo medio medido con un analizador de redes, el consumo medio diario de la enfriadora era de 109,95 kWh y 11,01 €. Suponiendo 220 días de trabajo anuales, el coste sería de 2.422,20 € al año.

Para obtener agua de proceso a 24ºC necesitamos una temperatura exterior menor de 20ºC. Según la base de datos meteorológicos Meteonorm, que pondera datos de temperatura entre los años 1996 y 2005, se está por debajo de 20ºC una media de 6.090 horas al año.

Para obtener agua de proceso a 24ºC necesitamos una temperatura exterior menor de 20ºC. Según la base de datos meteorológicos Meteonorm, que pondera datos de temperatura entre los años 1996 y 2005, se está por debajo de 20ºC una media de 6.090 horas al año.

Por tanto, de las 8.760 horas que tiene un año, 6.090 de ellas no es necesario conectar la enfriadora, es decir, un 69,52% del tiempo.

El consumo en esta situación se divide en las horas en las que se usa la enfriadora y las que estarán consumiendo el conjunto bomba-disipador (100 + 250 W):

Por tanto, el ahorro esperado por la instalación de este sistema es de 1.634,81 €.

Por tanto, el ahorro esperado por la instalación de este sistema es de 1.634,81 €.

Con estos ahorros, la inversión se retorna en menos de 3 años.

Deja tu comentario